технологический процесс литья по выплавляемым моделям

Технологический процесс литья по выплавляемым моделям

Данная статья подробно описывает технологический процесс литья по выплавляемым моделям, включая этапы подготовки, литья и обработки. Вы узнаете о преимуществах и недостатках этого метода, а также о его применении в различных отраслях промышленности. Мы рассмотрим основные параметры процесса и факторы, влияющие на качество конечного продукта. Узнайте, как выбрать правильные материалы и оборудование для успешного осуществления литья по выплавляемым моделям.

Этапы технологического процесса

1. Подготовка восковых моделей

Первый этап технологического процесса литья по выплавляемым моделям – изготовление восковых моделей. Это может осуществляться различными способами, включая литье под давлением, штамповку или 3D-печать. Качество восковых моделей критически важно для получения качественных отливок. Необходимо обеспечить точное соответствие размеров и формы модели чертежам. В процессе изготовления восковых моделей важно учитывать усадку материала при застывании. Для получения сложных геометрических форм часто используются специальные технологии и оборудование. Используемые материалы должны обладать высокой точностью и стабильностью формы.

2. Формовка

На следующем этапе восковые модели собираются в специальные блоки (дерево, металл) и заливаются керамической суспензией. Этот процесс называется формовкой. Керамическая оболочка обеспечивает прочность и термостойкость формы. Важно правильно подобрать состав керамической суспензии и режим сушки для достижения оптимальной прочности и предотвращения образования трещин. После высыхания восковые модели удаляются из формы выжиганием при высокой температуре. Образуется керамическая форма, готовая к заливке расплавленного металла.

3. Выплавка воска

Выплавка воска из керамической формы — ключевой этап, определяющий качество отливки. Процесс осуществляется в специальных печах при строго контролируемой температуре. Важно обеспечить равномерный нагрев для предотвращения образования трещин в форме и предотвращения дефектов отливки. Неправильная выдержка температуры на этапе выжигания может привести к браку.

4. Заливка расплавленного металла

После выжигания воска в керамическую форму заливается расплавленный металл. Температура и скорость заливки должны быть точно подобраны в зависимости от типа металла и геометрии отливки. Необходимо обеспечить полное заполнение формы металлом без образования пустот или раковин. Контроль за процессом заливки является необходимым этапом.

5. Охлаждение и выбивка

После заливки металл охлаждается. Скорость охлаждения влияет на структуру и свойства отливки. После полного застывания металла керамическая форма разрушается, и отливка извлекается. Процесс выбивки должен быть осторожным, чтобы избежать повреждения отливки.

6. Обработка отливки

Завершающий этап — обработка отливки. Это может включать обрезку литников, зачистку поверхности, механическую обработку и другие операции, необходимые для придания отливке окончательной формы и размеров. Качество обработки во многом определяет пригодность детали для дальнейшего использования.

Преимущества и недостатки литья по выплавляемым моделям

Литье по выплавляемым моделям – сложный технологический процесс, обладающий как преимуществами, так и недостатками. К преимуществам относятся: высокая точность отливок, возможность получения сложных геометрических форм, использование различных металлов.

К недостаткам относятся: высокая стоимость, сложность технологического процесса, относительно низкая производительность.

Выбор материалов и оборудования

Выбор материалов и оборудования для литья по выплавляемым моделям зависит от требований к качеству отливок и типа металла. Компания ООО Мяньян Тейливанг Литейные Материалы (https://www.tieliwang.ru/) предлагает широкий ассортимент высококачественных материалов для литья. Свяжитесь с нами для получения дополнительной информации.

Таблица сравнения различных методов литья

| Метод литья | Точность | Сложность | Стоимость |

|---|---|---|---|

| Литье по выплавляемым моделям | Высокая | Высокая | Высокая |

| Литье в кокиль | Средняя | Средняя | Средняя |

| Литье в песчаные формы | Низкая | Низкая | Низкая |

Обратите внимание, что это упрощенное сравнение. Фактическая стоимость и сложность могут варьироваться в зависимости от конкретных требований проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Завод по производству графитовых электродов для резки в Китае

- Китайские производители композиционных материалов на основе углерода

- Производитель серого высокопрочного чугуна

- Приобретение установки для литья в оболочковые формы

- Китайские производители кальцинированного нефтяного кокса ингредиенты

- Купить производителей материалов для металлургического производства

- Поставщики материалов из канальной стали из Китая

- Установка для электросталеплавильного производства

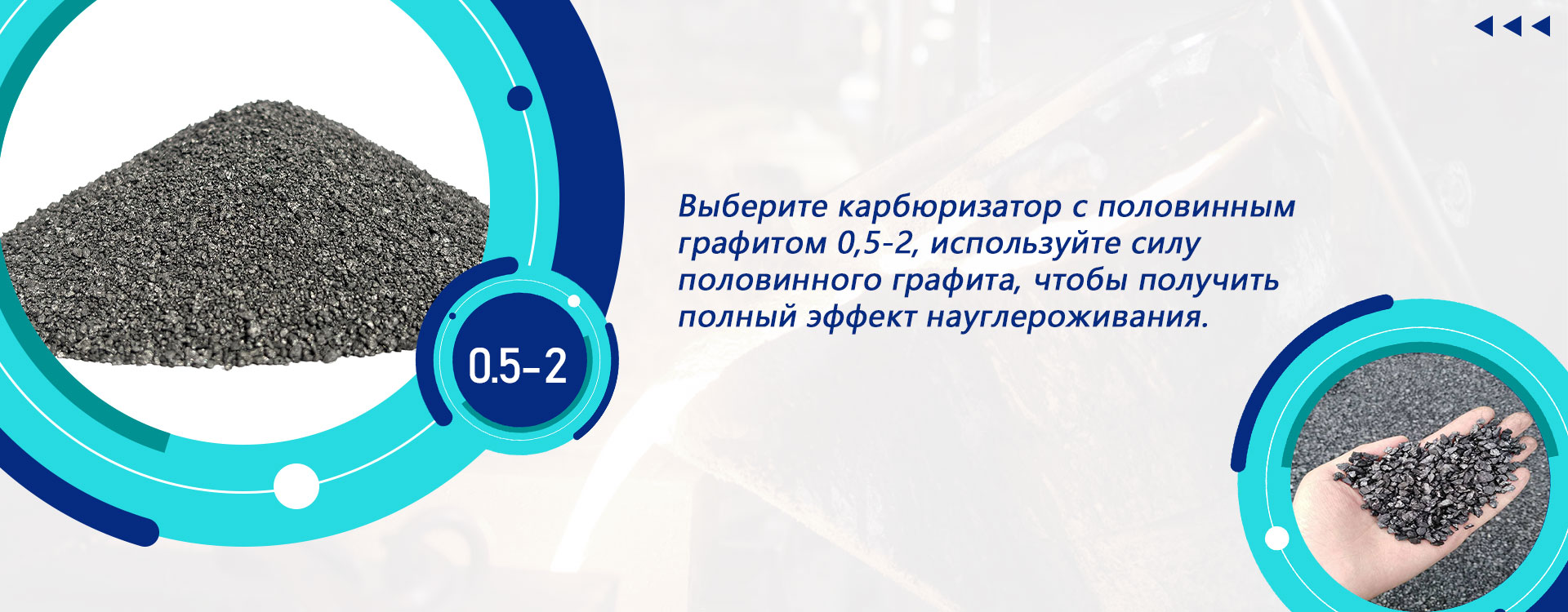

- Поставщик высокоуглеродистых графитизирующих добавок купить

- Поставщики графитовых и угольных стержней для сварочных электродов

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)